Автор: Михаил Макушин, преподаватель кафдры географии АПО

Введение

Металлургическая промышленность России — одна из важнейших отраслей ее хозяйства. Она охватывает ряд видов деятельности, связанных с обработкой металлической руды и производством всевозможных изделий из нее. Доля отрасли в Валовом внутреннем продукте Российской Федерации составляет 5%, в промышленном производстве — 12%, в экспорте — 10%. Черная металлургия — одна из составляющих общего металлургического промышленного комплекса нашей страны. Ее активное развитие пришлось на XX столетие, однако началось еще в начале XVIII века в связи с назревшей необходимостью для России иметь свое собственное вооружение еще при Петре I.

Металлургический комплекс нашей страны является экспортноориентированным, то есть высокая доля продукции отправляется за рубеж. Связано это как с более высокой ценой ресурса на мировом рынке по сравнению с внутренним, так и с невысокой развитостью внутреннего рынка черных металлов, с высокими, прежде всего, транспортными издержками.

Чтобы иметь комплексное преставление об экономике нашей страны, о механизмах ее функционирования, иметь возможности диагностировать ее «болезни» и предлагать конкретные методики «лечения» для каждой из них, нам необходимо разобраться в том числе и в промышленности черных металлов: поговорить о технологиях производства чугуна, стали и продуктов их переработки, о необходимых ресурсах, о размещении и функционировании крупнейших российских предприятий по производству стали и проката.

Что и из чего мы производим?

Все металлы условно делятся на черные и цветные. Объектом нашего рассмотрения в данной статье являются только первые из них. Традиционно к черным металлам относится железо и его сплавы, однако к ним же можно отнести ванадий, марганец и хром (рис. 1). Основное внимание сконцентрируем на железе, остальным уделим чуть меньше времени и сил.

Из железа получают чугун и сталь. Чугун — это сплав железа с углеродом, содержание которого в нем более 2,14%. Если углерода меньше этой величины, сплав называется сталью. Железо вполне сочетается и с другими металлами, которые придают ему уникальные полезные свойства. Сталь, содержащая специальные добавки, называется легированной. Например, хром, молибден и ванадий делают сталь жаропрочной; добавка хрома отдельно повышает коррозионную стойкость металла (устойчивость к разрушению), никель увеличивает пластичность, а кобальт — ударопрочность. Однако есть и элементы, от которых производители стали стремятся избавить свой продукт. К ним относятся сера, которая, наоборот, уменьшает пластичность стали, делает ее менее стойкой к разрушению и воздействию внешней среды; водород и азот повышают хрупкость металла, а фосфор снижает его вязкость и пластичность.

Как же получить продукт необходимого качества, вовремя избавившись от ненужных примесей?

Как обрабатывать железную руду?

Любому географу необходимо хотя бы на логическом уровне понимать, как работает то или иное предприятие, та или иная отрасль промышленности, поэтому определенную долю повествования мы уделим знакомству с технологиями обработки железа и производства полупродуктов из него.

В первую очередь, нужно познакомиться с логикой производственных процессов. Для этого мысленно перенесемся на одно из предприятий черной металлургии и проследим все цепочки затрат и выпуска. Черная металлургия в нашей стране организована по типу комбинирования — это одна из форм организации производства, при которой технологически сочетаются взаимосвязанные, но разнородные производства одной или различных отраслей промышленности в рамках одного предприятия (комбината). Соответственно, одно такое предприятие вполне может сочетать в себе всю производственную цепочку, представленную на рис. 2. Однако, если при советской плановой экономике предприятия создавались в рамках полной цепи производственных процессов, то в условиях рыночной экономики каждое предприятие самостоятельно оценивает необходимость сочетания в себе полного цикла обработки железа — это производится, как правило, с чисто экономической точки зрения (вопросы выгоды).

Начинается цикл еще за пределами самого предприятия — на добывающих установках и горно-обогатительных комбинатах (ГОК), где добывают и обогащают уголь и железную руду. Любая руда — тяжелый ресурс для перевозок на дальние расстояния, поэтому горно-обогатительные комбинаты располагаются недалеко от месторождений, а на комбинаты доставляют уже обогащенную руду. Факторы размещения металлургических комбинатов двояки и зависят от технологии производства; как правило, их стараются разместить либо у сырья, либо у энергоресурсов (особенно для электропечей, о которых речь пойдет чуть далее). В нашей стране сформировались заводы-маятники, которые расположены между сырьем (железной рудой) и топливом (коксующимся углем): например, Череповецкий комбинат в г. Череповец Вологодской области. Сюда уголь для функционирования завода поступает с Печорского угольного бассейна в Ненецком автономном округе, а железная руда — с хибинских рудников Балтийского щита в Мурманской области. Кроме того, производство чугуна устроено так, что для него необходимы специальные добавки — флюсы, которые снижают температуру плавления руды и облегчают химические процессы отделения металла от пустой породы. Как правило, в качестве флюсов используются известняки.

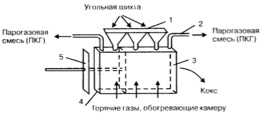

После получения заводом угольных и железорудных концентратов, а также известняков, начинается процесс их агломерации, то есть смешивания, создания единой производственной массы = агломерационной шихты΄ (на рис. 2 — железорудный агломерат). Параллельно с этим из угольного концентрата на коксохимических заводах (как правило, они есть при каждом комбинате) в коксовых батареях (рис. 3) при температуре 1000оС получают кокс — основное топливо для производства чугуна.

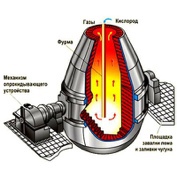

После того, как все ингредиенты готовы, переходим в следующий цех, где производят очередной продукт черной металлургии — чугун. В доменную печь (рис. 4) через загрузочную воронку поступают шихта и кокс, где начинают происходить химические реакции, приводящие к выделению чугуна из шихты. Суть всего процесса в том, что кокс взаимодействует с кислородом, превращаясь в углекислый и угарный газы (CO2 и CO, соответственно). При этом в условиях высоких температур (700–900оС) идет восстановление оксида железа (III) (Fe2O3) до Fe3O4, а затем до оксида железа (II) (FeO) угарным газом по следующим реакциям:

3Fe2O3 + CO = 2Fe3O4 + CO2;

Fe3O4 + CO = 2FeO + CO2;

FeO + CO = Fe + CO2.

Однако при постепенном опускании шихты вниз печи до температур 900–1200оС процесс восстановления существенно изменяется, выделяющийся углекислый газ начинает взаимодействовать с углеродом топлива, выделяется в два раза больше угарного газа. Опускающийся вниз FeO начинает теперь взаимодействовать не с угарным газом, а с углеродом топлива, благодаря чему и выделяется само железо:

CO2 + C = 2CO;

FeO + C = Fe + CO2.

Вся суть процесса в том, что топливо и газы проходят несколько циклов в работающей без перерыва доменной печи (так как затраты на ее повторный запуск очень высоки, ее постоянно поддерживают в рабочем состоянии), что повышает эффективность производства. Одна такая доменная печь производит около 12000 т чугуна в сутки (а одна из самых больших доменных печей в мире «Северянка» (рис. 5) производит более 14000 т чугуна в день). Масштабно? Думаем, да.

Как вы могли заметить на рис. 4, внизу масса разделяется на два потока — нужный нам чугун и всё остальное, что выделилось в процессе его производства — так называемые шлаки. Они легче чугуна, а потому остаются на дне доменной печи сверху. Разделение единой массы как раз основано на этом свойстве шлаков: сначала сливают верхний шлаковый слой и только потом «выгружают» нижний чугунный слой.

После того, как мы произвели чугун, нам необходимо отправить его на производство стали. В огромных емкостях чугун доставляется до сталелитейных печей. Сущность производства стали в сокращении содержания углерода и примесей путем их окисления и удаления в шлак.

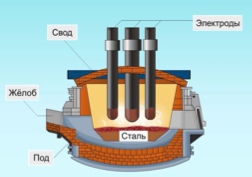

Сталь может производиться тремя основными способами: кислородно-конвертерным в печах (конвертерах), кислородно-конвертным в электропечах и мартеновским способами. Третий способ в виду своей экологической небезопасности в Российской Федерации уже не используется (последний завод, использующий данную технологию, находился в г. Выкса Нижегородской области, его работа была остановлена в 2018 году, сейчас продолжается переоборудование предприятия).

При использовании кислородно-конверторного способа (рис. 6) чугун, залитый в плавильный агрегат (конвертор), продувается воздухом; кислород окисляет примеси чугуна, благодаря чему он превращается в сталь, нагреваясь до температуры 1600 оС. В электропечах (рис. 6) можно добиться гораздо больших температур — 3000оС, благодаря чему они работают более эффективно.

В качестве сырья для производства стали можно использовать и стальной лом, поэтому во многих крупных городах расположены предприятия по переработке металлолома.

Теперь, когда у нас есть сталь, мы можем произвести из нее стальной прокат (рис. 7), протягивая раскаленный металл по специальным прокатным станам (рис. 8). Такая продукция уже готова к употреблению в других отраслях промышленности — прежде всего, в машиностроении. Кроме того, стальной прокат используют для производства труб.

Предприятия черной металлургии

Стоит отметить, что география предприятий черной металлургии достаточно широка, особенно это связано с тем, что сырье для этой отрасли промышленности уже давно стало появляться в каждом крупном городе в виде металлолома, а потребители этой продукции рассредоточились по всей стране (рис. 9). И все же куда проще везти на дальние расстояния продукцию металлургического завода, чем сырье для нее — это получается гораздо дешевле и проще. Металлургические предприятия четко можно разделить на пять типов.

1) Металлургические комбинаты полного цикла, на которых производят чугун, сталь и прокат. Крупнейшие предприятия такого плана — Магнитогорский металлургический комбинат, Челябинский, Череповецкий, Новолипецкий, Новокузнецкий и др.

Такие предприятия живут за счет экономии на масштабе — экономическом эффекте, при котором предприятие экономит на издержках от покупки полуфабрикатов у других производителей, на транспортных издержках, имеет возможность перерабатывать отходы собственного производства, повышая таким образом свою эффективность, и т. д. Многим производителям выгодно содержать внутри себя полный цикл производства того или иного продукта.

1) Передельные металлургические заводы — в Комсомольске-на-Амуре (завод «Амурсталь» производит до 1,5 млн стали в год), в Москве и Санкт-Петербурге, Новосибирске и Екатеринбурге и т. д. Они сосредоточены в крупных городах, чтобы транспортные издержки по доставке лома были минимальны.

2) Заводы с доменным производством, на которых не производят сталь. Единственным крупным российским заводом такого плана является ПАО «Тулачермет» — крупнейший производитель и экспортер товарного чугуна в России.

3) Бездоменные заводы, не производящие чугун, а выплавляющие сталь методом прямого восстановления из железорудных окатышей в электропечах (рис. 2). Единственный завод такого плана в России — в г. Старый Оскол в Белгородской области.

4) «Малые металлургические» предприятия при машиностроительных заводах.

Кроме данной классификации можно привести еще одну – по преобладающим металлургическим и угольным базам.

- Преобладание Уральской металлургической базы (Качканарское (Свердловская область), Костанайское (Костанайская область, Казахстан) месторождения) и Кузбасского угольного бассейна (Кемеровская область) в структуре закупок сырья: к этой группе относятся все металлургические предприятия Урала (Челябинск, Магнитогорск, Гай, Нижний Тагил и др.). Данная группа работает эффективно за счет относительно дешевого и качественного кузбасского угля, а также близкого расположения к источникам железной руды.

2. Преобладание Хибинской железной руды (Мурманская область) и Печорского угольного бассейна (Ненецкий автономный округ): в таком режиме функционирует только одно российское предприятие — Череповецкий металлургический комбинат (подразделение ПАО «Северсталь») в Вологодской области. Нужно отметить, что печорский уголь дорогой, добывается в суровых климатических и геологических условиях, поэтому частично спрос предприятия на уголь покрывает Кузбасский угольный бассейн.

3. Преобладание курской железной руды (КМА, Курская, Белгородская и Орловская области) и кузбасского угля характерно для Новолипецкого металлургического комбината (НЛМК) в Липецкой области и для тульских металлургических комбинатов. Ранее уголь сюда поставлялся, в основном, с украинского Донбасса, но в связи с изменением политической ситуации география поставок значительно изменилась.

4. Преобладание сибирского металла (Таштагольское (Горная Шория, Кемеровская область), Ирбинское (Красноярский край), Абаканское (республика Хакасия), Коршуновское (Иркутская область) месторождения и кузбасского угля характерно для 1. Новокузнецкого металлургического комбината полного цикла — единственного крупного предприятия такого плана в Сибири.

Более 80% объёма промышленного производства черной металлургии России приходится на 9 крупных компаний:

Таким образом, в настоящее время картина размещения заводов черной металлургии, по большей части, унаследована от советской эпохи, сохранились практически все основные рыночные потоки железной руды и угля. Предприятия активно производят металл на экспорт, вводят новые технологии и покоряют собственные рекорды.

Проблемы и перспективы развития отрасли

В соответствии с современным состоянием мирового рынка черной металлургии чугун продавать совершенно невыгодно (его цена превышает издержки на его производство; к тому же, тяжело конкурировать с Китаем), а вот цена на сталь довольно высока и вполне компенсирует все затраты. В условиях растущего спроса на данный ресурс можно говорить о дальнейшем росте цены стали, увеличении объемов производства и развитии отрасли.

На данный момент Россия находится на 5 месте в мире по производству стали (4% от мировых объемов) и на 4 месте по ее экспорту (7% от мирового экспорта) (рис. 10).

Проблемами отрасли в нашей стране являются:

- изнашивание основных фондов (старое оборудование);

- снижение производительности труда;

- увеличение расходов на ремонт оборудования;

- ухудшение качества продукции;

- высокие транспортные издержки;

- несоответствие экологическим нормам и требованиям;

- нестабильная политическая ситуация на мировой арене.

Оборудование большинства заводов все еще недостаточно современное, а потому работает не в полную мощность и не с максимальной эффективностью. Требуется его обновление, так как увеличиваются расходы на ремонт и понижается производительность труда, из-за чего металлурги теряют сверхприбыли (а государство теряет налоги) и зачастую стремятся сэкономить на конечной продукции, что не добавляет нашим компаниям конкурентоспособности на мировом рынке стали и чугуна.

Также нужно развивать новые уникальные технологии переработки стали и производства продуктов с ее участием, заниматься переложением зарубежного опыта, что поможет не только повысить производительность труда и улучшить качество продукции, но и решит многие экологические проблемы городов-металлургов.

Высокие транспортные издержки, к сожалению, в ближайшей перспективе так и продолжат «душить» нашу промышленность (не только металлургию, но и другие сектора экономики), с этим справиться гораздо сложнее, и этот факт просто нужно учитывать при планировании новых проектов в металлургическом секторе.

Перспективы развития металлургического комплекса станут куда более ощутимыми в случае, если будет дан толчок развитию отечественного машиностроительного комплекса (в том числе тяжелому машиностроению, которое будет производить современные станки и оборудование, например, с числовым программным управлением (ЧПУ), позволяющим в значительной степени механизировать производство), который бы повел за собой еще ряд мультипликативных (цепных) эффектов по развитию других отраслей экономики Российской Федерации.

Сильно усложняет ситуацию нестабильная политическая ситуация. Санкции заметно ударяют по российскому металлургическому комплексу и продолжают оказывать влияние на динамику цен на мировом рынке.

С другой стороны, предприятия черной металлургии в последние два года стали получать больше инвестиций, смогли вкладывать деньги в долгосрочные проекты, в том числе по обновлению оборудования и технологий, улучшению условий труда, повышению конкурентоспособности российской продукции на мировом рынке. При сохранении данной тенденции отрасль вполне может показать рост и дать толчок развитию связанных с ней секторов экономики. Так ли это будет — предстоит узнать именно вам.

Список литературы:

- Выксунский металлургический завод [сайт]. URL: https://omk.ru/vmz/

- Гунин Я. Последняя мартеновская печь остановлена в Выксе [Электронный ресурс]. 2018. URL: https://www.gazeta.ru/business/news/2018/03/23/n_11324401.shtml.

- Металлургический комплекс России [Электронный ресурс]// Полная энциклопедия для школьников и студентов [сайт]. 2018. URL: https://clck.ru/FZ7ca.

- Обзор крупнейших металлургических заводов России [Электронный ресурс].2009. URL: https://clck.ru/FZ7ci.

- Перспективы развития черной металлургии [Электронный ресурс]. 2017. URL:https://clck.ru/FZ7cq.

- «Тулачермет» выплавил рекордный объем чугуна [Электронный ресурс]. 2018.URL: https://clck.ru/FZ7cy.

- Федеральная служба государственной статистики [сайт]. URL: gks.ru.

- Чёрная металлургия России (ОБЗОР) [Электронный ресурс]. 2018. URL:https://clck.ru/FZ7d7.

- Агарков А.П. Теория организации. Организация производства: Интегрированное:Учебное пособие для бакалавров / А.П. Агарков, Р.С. Голов. — М.: Дашков и К, 2015. — — 272 c.

- Афонин С.З. Проблемы российской черной металлургии // Национальная металлургия. — 2013. — No 4. — С. 29–33.

- Краснянский Г.Л., Зайденварг В.Е., Ковальчук А.Б., Скрыль А.И. «Уголь в экономике России» под общ. ред. Г.Л. Краснянского. М., Изд-во «Экономика», 2010.

- Лапаева Л.В. Возникновение и развитие металлургической промышленности в России (до 1917 г.). Вестник Оренбургского государственного университета. 2005. 52–62 с.

- Плисецкий Е.Л. Коммерческая география России: Территориальная организация производства и рынка: Учебное пособие. — М.: КноРус, 2013. — 208 c.

- Россия: социально-экономическая география. Учебное пособие. Под ред. А.И. Алексеева, В.А. Колосова. М.: Новый хронограф, 2013. — 708 с.

- Солдатов В.Ф. Основы отраслевых технологий и организация производства. — М.: МГИУ, 2010. — 192 c.

- Экономическая и социальная география Росиии. География отраслей народного хозяйства России. Учебник для вузов. Под ред. В. Л. Бабурина, М. П. Ратановой. М.: Кн. дом «Либроком», 2013. — 516 с.